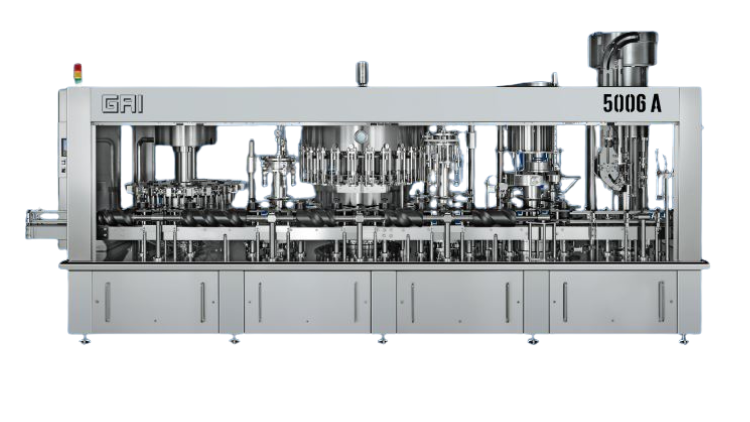

Dây chuyền chiết lon là giải pháp tối ưu cho các nhà sản xuất rượu, bia, nước giải khát với công nghệ chiết rót và ghép mí lon hiện đại, chính xác. Hệ thống này không chỉ giúp nâng cao năng suất mà còn đảm bảo chất lượng sản phẩm với các tiêu chuẩn khắt khe trong ngành công nghiệp thực phẩm và đồ uống.

Dây chuyền chiết rót bia lon được trang bị các công nghệ chiết hiện đại, đồng bộ hóa tất cả các công đoạn, từ chiết rót, ghép mí lon, cho đến đóng gói sản phẩm cuối cùng. Các công đoạn hoạt động nhịp nhàng giúp giảm tối đa quá trình ly tâm sản phẩm, bảo vệ sản phẩm khỏi sự oxy hóa trong suốt quá trình sản xuất.

Thông số kỹ thuật

- Loại sản phẩm: Lon

- Thể tích: 300 ml – 1200 ml

- Công suất: Từ 2.000 – 50.000 lon/giờ

Quy trình vận hành dây chuyền chiết rót bia lon

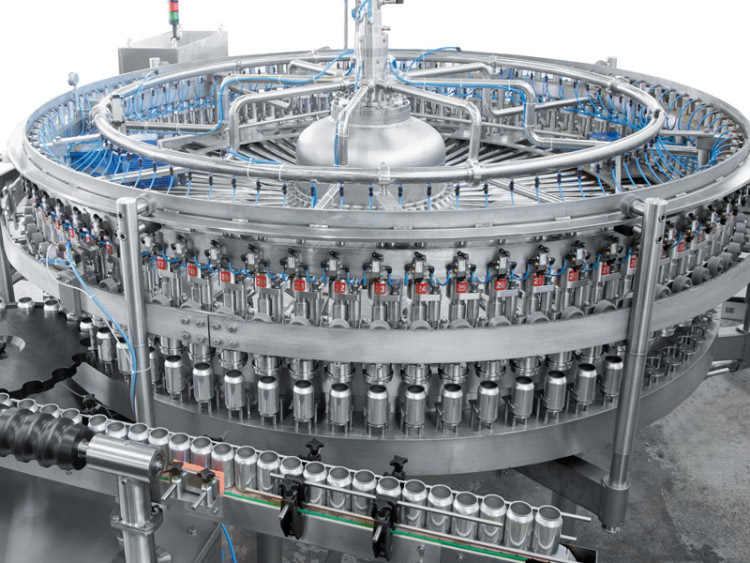

1. Chiết rót và đóng nắp

Dây chuyền chiết rót lon sử dụng công nghệ tiên tiến, bảo vệ sản phẩm khỏi oxy hóa và đảm bảo chất lượng trong từng lon. Các bước trong quy trình chiết rót và ghép mí lon bao gồm:

- Tank chứa bia được cách ly hoàn toàn với không khí và kết hợp với bơm khí trơ, giúp tránh oxy hóa bia trong quá trình chiết rót.

- Bơm khí trơ kép được sử dụng trong lon trước khi chiết rót, tạo môi trường không khí sạch giúp bảo quản hương vị nguyên vẹn của sản phẩm.

- Hồi khí gas qua các ống riêng biệt để giảm thiểu sự tiếp xúc với oxy.

- Bơm khí trơ trước khi ghép mí lon đảm bảo sự ổn định cho sản phẩm và giúp quy trình đóng nắp diễn ra nhanh chóng và chính xác.

- Nắp được dẫn qua ray dẫn nắp, có cảm biến “không lon, không nắp”, giúp quy trình tự động hóa hoàn toàn, tránh thất thoát nắp nếu không có lon.

- Ghép mí lon tự động giúp tiết kiệm thời gian và công sức, đồng thời duy trì độ kín tuyệt đối cho từng lon.

2. Chuẩn bị xếp pallet

Quy trình xếp pallet được thực hiện tự động, bao gồm các công đoạn:

- Xếp bia thành các lớp một cách chính xác và đồng đều.

- Tự động xếp và tách lớp để đảm bảo hàng hóa không bị trộn lẫn.

- Cầu chân không tốc độ cao hỗ trợ việc di chuyển và sắp xếp các lon vào pallet một cách nhanh chóng và hiệu quả.

3. Kiểm tra chất lượng X-Ray

Công nghệ X-ray hiện đại được sử dụng để kiểm tra các dị vật có thể xuất hiện bên trong lon, đảm bảo an toàn tuyệt đối cho sản phẩm. Những lon bị lỗi hoặc không đạt tiêu chuẩn sẽ bị đẩy ra ngoài hệ thống, giúp giảm thiểu nguy cơ ảnh hưởng đến chất lượng sản phẩm cuối cùng.

4. Hầm nhiệt sấy và bộ sấy hơi

Hầm nhiệt sấy được thiết kế đặc biệt để giảm lượng nước đọng trên thân lon. Sau đó, bộ sấy hơi giúp lon khô hoàn toàn trước khi được in ngày tháng sản xuất, đảm bảo không có độ ẩm thừa trong quá trình in ấn và đóng gói.

5. In date

Dây chuyền chiết lon sử dụng công nghệ in phun liên tục để in hạn sử dụng, mã vạch, logo và các thông tin khác lên lon. Công nghệ này giúp việc in ấn trở nên nhanh chóng và chính xác, đáp ứng yêu cầu bảo quản và quản lý sản phẩm.

6. Đóng gói

Phần đóng gói của dây chuyền chiết lon có thể bao gồm các bước tùy chọn sau:

- Đóng lốc: Đóng gói các lon thành các lốc nhỏ, thuận tiện cho việc vận chuyển và tiêu thụ.

- Đóng thùng: Các lon sẽ được đóng gói vào thùng carton để dễ dàng vận chuyển.

- Bọc màng căng pallet: Đảm bảo an toàn và chắc chắn cho sản phẩm khi vận chuyển và lưu trữ.

Ưu điểm của dây chuyền chiết rót bia lon

- Công nghệ tiên tiến giúp tối ưu hóa quy trình sản xuất, tăng năng suất và giảm thiểu lãng phí.

- Bảo vệ sản phẩm khỏi oxy hóa giúp duy trì hương vị và chất lượng sản phẩm.

- Hệ thống kiểm tra chất lượng đảm bảo an toàn cho người tiêu dùng.

- Tự động hóa cao giúp giảm thiểu sự can thiệp của con người, tiết kiệm chi phí nhân công và tăng hiệu quả công việc.

- Khả năng tùy chỉnh cao giúp dây chuyền đáp ứng nhu cầu sản xuất linh hoạt cho nhiều loại sản phẩm khác nhau.

Với dây chuyền chiết rót lon hiện đại này, các nhà sản xuất sẽ không chỉ nâng cao hiệu quả sản xuất mà còn bảo vệ chất lượng sản phẩm, từ đó đáp ứng nhu cầu ngày càng cao của thị trường.